之前我们详细学习了精益车间的工艺流程图,本节我们一起看看怎么应用改善。

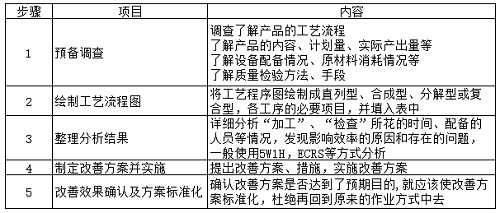

精益车间的工艺流程分析改善主要有五步:

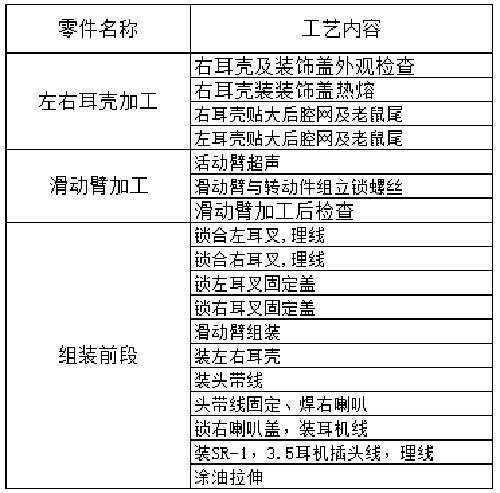

例:根据表某款R系列耳机前加工及组装前段工艺程序,绘制工艺流程图,针对工艺流程图做优化改善。

前加工及组装前段工艺程序如图所示。

1)预备调查耳机前加工及组装前段工艺程序

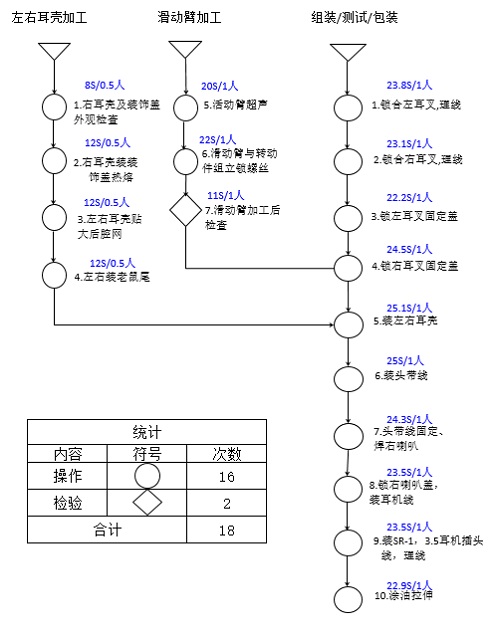

2)绘制精益车间工艺流程图

耳机前加工及组装前段工艺流程图

3)整理分析结果

根据下图中的统计结果,耳机前加工及组装前段共有16次加工,2次检查。运用5W1H,ECRS四大原则进行分析。首先,看能否有取消的工序;其次,看能否将工序进行合并或重排(C、R);再次,看能否将工序简化(S);最后,看能否使工艺过程更好。具体分析过程如表所示。

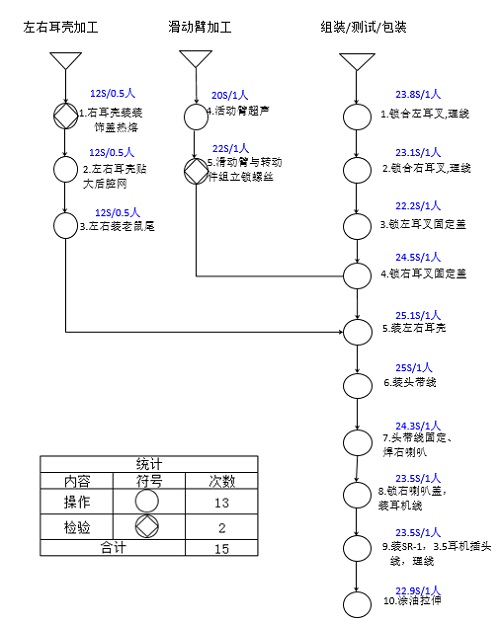

4)制定精益车间改善方案并实施

通过上表的提问分析,发现上述工序均不能取消,但可以通过工序合并及简化,达到优化的目的。

改善后耳机前加工及组装前段工艺程序如图所示。

改进后耳机前加工及组装前段工艺流程图

5)精益车间的改善效果确认及方案标准化

通过合并加工与检验工序,使总加工次数由原来的18次减少为现在的15次,缩短了加工时间,节省了3人/线。 根据精益车间的改善方案,修改作业标准SOP,并按照标准的作业方法对操作人员进行培训。

我们的生产工艺流程中往往存在不经济、不均衡、不合理的现象,所以就需要使用精益车间的工艺流程图来帮助我们识别浪费,提高工作效率。

版权声明:本文为优制咨询原创文章,转载请注明出处。