1.SLP定义

SLP是英文 Systematic Layout Planning的缩写,翻译成中文是:“系统布局规划”的意思。它是一种常用的设施规划方法。

2. 精益车间的SLP概念

SLP方法由 Richard Muther在1961年提出,该方法以物流搬运成本最低为目标,借助图表分析工具,从作业单元间的物流关系和非物流关系展开,对作业单元布局进行设计,现已纳入精益车间的现场平面布置范畴。

SLP方法自诞生后,由于其新颖、操作简单、且适应性广,便在各行各业展开应用,不仅广泛应用于工厂车间的设施布置问题,还扩展到食堂、超市等服务业的设施规划方面,精益车间的SLP方法已经成为一种成熟有效的设施布置方法,至今仍为进行设施布置研究的主流方法。

精益车间的SLP在进行设施布置分析时包含五种基本要素:P(Product:产品)、Q(Quantity:产量)、R(Routing:生产路线)、S(Services:辅助服务部门)、T(Time:时间)。

(1)P(产品):产品是指生产加工过程中涉及到的原材料、在制品、成品等,有种类和型号之分,该数据由生产计划部门、产品设计中心提供。产品这一要素决定了生产过程中不同作业单元的相互关系、加工设备类型和转运工具。

(2)Q(产量):通常是指产品的数量,主要由生产纲领决定,产量的多少直接影响生产人员的分配、加工设备的数量、物料转运量、不同作业单元的占地面积,是设施布置的重要影响因素之一。

(3)R(生产路线):主要指产品从原材到成品整个过程所经过的生产工艺,这一要素直接决定了物料的搬运路线,影响着作业单元间的物流强度。

(4)S(辅助服务部门):除了生产车间之外的所有作业单元统称为辅助部门,通常包括维修室、质检室、办公室、实验室等,虽然这些部门不直接参与生产过程,但是为生产提供了基础的保障,在进行设施布置时不容忽略。

(5)T(时间):指产品的投产时间及生产周期,包括生产计划安排时间、机器调试时间、设备的加工时间等,这一要素决定了生产过程中作业单元的设备及人员的工时配额,一般情况下,不同的作业单元会有不同的机器和人员配置,为了保证产品流动起来,需要用机器设备或者作业人员来平衡作业单元的生产能力,因此时间也是进行设计布置时需要考虑中的重要因素。

3. 精益车间的SLP实施步骤

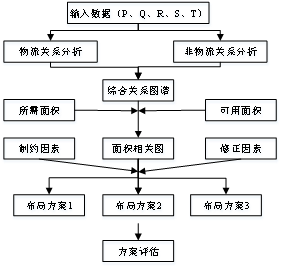

精益车间的SLP方法的实施步骤共有7步,主要包括原始资料收集、作业单元间物流与非物流关系分析、综合相关关系分析、绘制位置相关图、绘制面积相关图、改善方案的修正与评估。

(1)收集原始材料:企业在实施设施布置设计之前,需收集上述提到的P、Q、R、S、T等的相关数据资料,以此作为设施布置的原始材料,对各作业单元的相互关系进行深度分析。

(2)物流与非物流关系分析:物流关系分析是对存在物料搬运的作业单元间进行物流强度分析,即运用从至表对作业单元间的物料搬运距离、物料搬运量进行定量分析,从而得到物流相互关系表,进行物流强度等级划分。

非物流关系影响因素一般包括作业单元性质的相似程度、场地及设备的共用程度、作业间联系的频繁程度及产品加工过程中产生的噪声、振动、粉尘等。非物流关系分析一般是将上述非物流关系影响因素进行整理,根据各因素的重要程度对作业单元间的非物流关系进行分值设计。

(3)综合关系分析:综合关系分析指对影响设施布置的所有因素进行统一分析,具体操作为把上述的物流与非物流分析的结果按照一定比例进行加权计算,从而得到综合关系分析表。其中物流关系与非物流关系权重比例根据设施布置改善的目的决定,通常当车间内物料搬运量不大且搬运频率低,企业注重作业单元间关联度情况下,加权计算时应提高非物流关系的比重;当车间内物料搬运量大且搬运频繁,企业注重物料搬运成本的情况下,加权计算时则应提高物流关系的比重。

(4)绘制作业单元位置相关图:通过综合关系表计算出每个作业单元的分值,根据分值对作业单元排序,以优先布置高分值作业单元的原则绘制位置相关图。绘制方法为:用类别、长短不同的线条连接有生产关联性的作业单元,作业单元间综合关系等级越高,线条长度越短、数量越多。

(5)绘制作业单元面积相关图:根据作业单元的位置相关图和面积需求绘制作业单元面积相关图。在计算各作业单元面积需求时,不仅应考虑各作业单元参数、物流通道等因素,还需考虑产量增加时,当前各作业单元占地面积是否能保证生产任务的完成。

(6)修正方案:根据车间的实际形状结构、物料转运方式、人员的需要、辅助部门等因素对作业单元相对位置和大小进行适当调整,得到数个可选方案。

(7)方案评估:综合考虑人员利用率、产品生产周期、设备利用率、员工作业便利度等因素,评估所有设施布置方案,选择实施综合评分较高的车间布局方案。

精益车间的SLP具体的实施流程如图1所示。

SLP实施流程图

版权声明:本文为优制咨询原创文章,转载请注明出处。