在企业的精益生产管理活动中,设备是主要的生产要素之一,但设备会经常重复性的出现各种类型的故障,影响生产周期、成本、产品质量,甚至影响到交付,给生产活动带来很大的困扰,所以生产管理者们想方设法总结系统的解决问题的方法,最常用的就是用TPM管理中的why-why分析法来解决设备故障。why-why分析法效果的确不错,门槛低,稍加训练都可以熟练使用,也可以解决绝大多数设备故障,但要想彻底解决设备故障,特别是重复性发生的慢性病,还是很难做到的,好比登珠穆朗玛峰一样,用why-why分析很容易登到8000米高度,不过最后这800多米,就不太适用了。今天给大家介绍一种新的分析方法,即PM分析法,助力我们克服最后的困难,登顶解决设备故障的山顶。

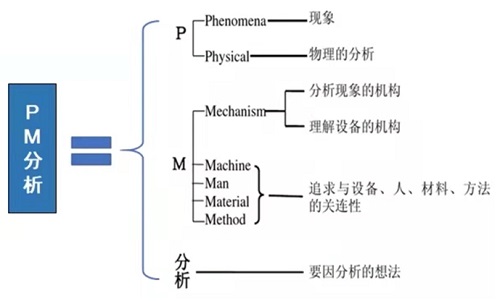

PM分析从字面上理解可以参考下表,本质上是应用物理原理分析设备重复性慢性病的系统方法。Why-why分析是从因果关系链发散式的梳理原因,分析原因容易漏失,分析不彻底,而PM分析是从原则、原理方面分析现象成立条件,分析列举过程更全面,要因确认方法更精确,更容易找出要因。

如何应用PM分析法,可以按照以下七个步骤来实施:

一、现象的明确化

正确了解现象是前提条件,从现象的显现方式、状态、发生部位、产品间的差异等,来判断现象是完全相同或有部分不同,再加以分类。现象必须仔细分析,如果分类不准,会有重大错误风险,误导后面的分析过程。

二、现象的物理分析

现象的物理分析是指现象本身在物理的观点上有何种解释,所有的现象都以原理原则来解释。例如物体上发生刮痕时,是物品与物品发生接触、或冲击时,在物理上硬度较弱的一方所发生的现象,因此,在物体与物体可能接触之处做出检讨,要因都很明显。

三、现象的成立条件

从原则原理方面来检讨现象的成立条件,如果具备这些条件一定会发生异常现象,这些条件要加以整理,一般情况下容易犯的错误是,这些成立条件往往整理的不完全,某些条件对策虽然考虑了,但某些条件却完全没有考虑,以致无法降低损失。

四、检讨与设备(含治具、工具)、材料、方法的关联性

检讨各条件与设备、治工具、材料、作业方法的关联性,并列出要因。为满足条件的成立,会有什么要因影响,把认为有因果关系的要因列举出来。此外要因的变动对现象、条件的关系也要弄清楚,最好把考虑到的要因找出来。如果是设备就要细分到机构的零件,有时候各要因对成立条件会重复影响。

五、调查方法的检讨

对各要因检讨具体的调查方法、测定方法、调查范围等,特别是明确其具体的标准,尽量是可测量的标准,没有标准就没有管理。

六、找出不合理的地方

从各调查项目中找出不合理的地方,这个时候要注意的不是依照从前的看法、判断基准,而是依照原来的应有状态、微缺陷的观点来找出不合理的地方。

不合理的地方是否能找出来,与调查的角度有关。有时会有若隐若现的地带,因为这些地带发生问题的可能性很大,所以要把他们当做不合理的地方列举出来。

七、制定改善对策

根据各种验证后的故障要因,都要提出改进的方案。根据掌握的工具、手段和方法,确定如何解决问题或者改善问题。制定出措施后,就要实施措施。针对故障问题点指定对策,实施改善,使设备更趋完备。在实施改善过程中,要作出记录。

下面我们通过一个简单的例子学习PM分析:

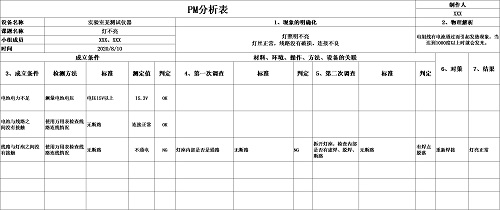

PM分析表格主要由六部分构成:

1、表头:主要选定研究的对象及故障名称,选定小组成员。

2、现象的明确化:明确具体的故障现象。

3、物理解析:最好画出设备结构原理图,应用原则、原理进行分析。

4、成立条件:从原则原理角度找出异常成立条件,明确测量标准和方法,并作出判定。

5、成立条件的关联因素:针对判定NG的成立条件,从4M1E的角度分析关联因素,明确测量标准和方法,并作出判定。

6、对策及结果:判定NG的末端因素要制定对策,首先复原其基本条件,其次从改善防再发的角度制定长期对策,并监控异常结果。

从以上案例分析可以看出,PM表格和PM分析步骤的对应管理,步骤五、六在表格中4&5部分都有应用,也就是在分析过程中,针对每个分析层级先进行确认,确认是要因时再进行下阶层级分析,避免不必要的工作和时间。

特别强调一点,在物理分析时要画出设备的结构原理图,有助于我们全面分析原理,找出更多的成立条件,在实际应用中,往往会出现成立条件分析不够全面,造成问题解决有限。

PM分析法虽然分析更全面,但其采用以理论来检讨事实,涉及到很多机构的物理运行原理,所以对使用人要求较高,除非对设备具备相当程度的了解,否则极难应用此分析法。一般工厂在现场以WHY-WHY分析法来替代PM分析,而将PM分析留给专门的保养单位去应用。

——END——

版权声明:本文为优制咨询原创文章,转载请注明出处。