企业实施精益咨询项目中,我们经常听到这里有动作浪费,诸如搬运太多、弯腰太多、动作太费力等等,这些都可以运用动作改善的方法来优化。

动作改善法,简称为“动改法”,是一种综合运用省力动作原则、省时动作原则、动作舒适原则、动作简化原则对人体的操作状况加以研究分析,寻求一种最经济、有效、省力、舒适、有效、省时的动作方式。

动改法应用的主要目的:

1、减少操作人员的疲劳;

2、缩短操作人员的操作时间;

3、提高工作的效率。

动作改善前须先详细了解动作现状,才能找到合适的改善措施,所以这里要先用到动作分析。动作分析是按操作者实施的动作顺序观察动作,用特定的记号记录以手、眼为中心的人体各部位的动作内容,把握实际情况,并将上述记录图表化,以此为基础,判断动作的好坏,找出改善着眼点的一套分析方法。

动作分析的方法常见的有以下三种:

1、目视动作观察法:分析者直接观测实际的作业过程,并将观察到的情况直接记录到专用表格上的一种分析方法。

2、动素分析。

3、影像动作观察法:通过录像和摄影,用视频记录作业的实施过程,再通过放影、放像的方法观察和分析作业动作的方法。

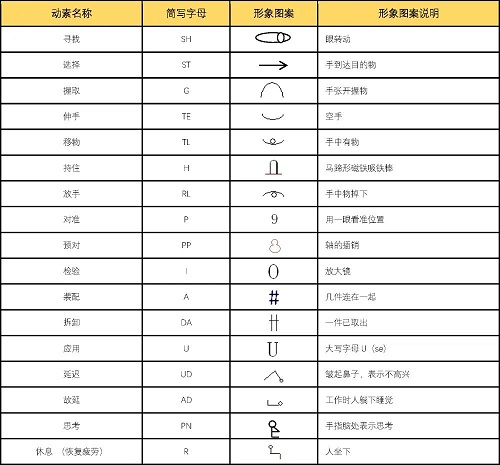

第1、3两种相对简单些,我们着重介绍第二种。动素分析是由美国工程师吉尔布雷斯(Frank Bunker Gilbreth)创立的动素分析,所谓动素(Therbligs)就是完成一件工作所需的基本动作,基本上所有动作都有这些动素组合而成,总结下来总共有17种基本动素,具体如下表:

17种动素分成三大类型:第1类为有效动素,第2类为辅助动素,第3类为无效动素。

I类-有效动素:进行作业时必要的动作,共9种。

- 伸手:空手移动接近或离开目的物的动作

- 抓取:用手或身体的某一部位抓取或控制目的物的动作

- 移物:用手或身体某一部位承受载荷改变目的物位置的动作

- 定位:使手持目的物与其他目的物取得正确位置关系的动作

- 装配:使两个或两个以上的目的物合并的动作

- 拆卸:将一物分为两个或两个以上目的物的动作

- 使用:利用器具或装置所做的动作

- 放开:放开由手或身体的某一部位控制着的目的物的动作

- 检查:将目的物性能、质量、数量与规定标准相比较的动作

II类-辅助动素:为完成作业动素而必须的动素,它将会延缓作业动素的实施,作业时间会消耗过多,降低作业效率,共有5种。

- 寻找:用眼、手等五种感官寻找目的物的动作

- 发现:在寻找动作后,找到目的物瞬间的动作

- 选择:使用五官从数个物体中选定目的物的动作

- 思考:以思考为主的理解和判断等心理活动

- 预置:调整目的物的位置使其正好处于下一个动作最好朝向的动作

III类-无效动素:是对作业进行无任何作用的动作,是动素分析中一定要设法取消的动素,共有4种。

- 保持:用手或身体的某一部位保护目的物,维持动作原状。

- 不可避免的延迟:由于机械的自动进给所造成的等待及双手操作时一只手的等待。

- 可避免的延迟:不含有效动作,但操作者可以控制的延迟。

- 休息:为恢复疲劳,身心活动处于休息状态。

在工作方法设计中,必须消除第三类无效动素,并尽可能压缩和合理配置第二类辅助动素,以保证第一类有效动素有效地进行。

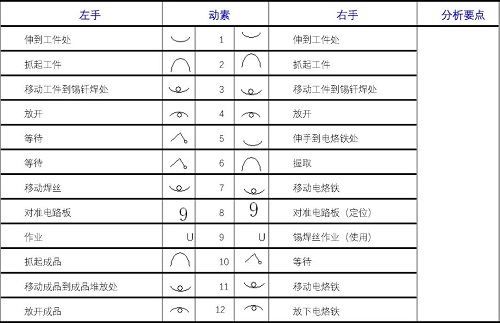

那动作分析具体怎么做呢?主要分四个步骤:

1、仔细观察作业过程,把握作业重点。

2、将整个动作过程分解为几个较大的作业要素。

3、按左右手对作业要素进行动素分解,把动作描述和相应的符号计入表格。

4、将分析结果与实际动作进行对照,找出遗漏或错误的地方进行修改。

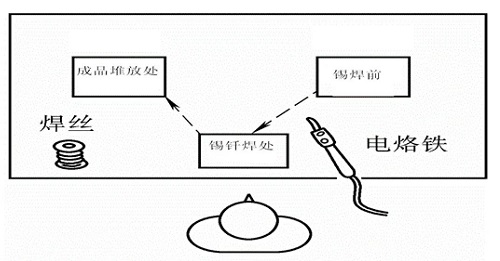

下面我们用个案例来做下动作分析,例如利用电烙铁和焊丝对电路板进行焊接:

动作分析后如何改善呢?通常动作改善遵循动作经济四项基本原则和动作改善二十项原则。

我们先说下动作经济四项基本原则:

1、减少动作数量:消除不必要的动作,减少动作数量。即使是必要的动作也尽可能地减少,这样我们才变得轻松,作业速度才更快。

2、同时进行动作:我们在进行作业的时候,经常是一只手在进行操作,另一只手完全处于闲置状态或者只是作为辅助工具使用。要尽量做到两手同时使用,如果想办法做到手脚并用,作业会变得更加轻松和快捷。

3、缩短动作之距离:通过缩短动作距离来缩短动作时间,提高作业效率。尽可能把物料、工具放在离作业距离位置最近的地方,在较近的作业范围内进行作业,想办法缩短作业时间。

4、尽量使动作轻松舒适:对于姿势不合理的作业和物料搬运,要考虑轻松、省力的作业方法,并调整作业台的高度以减少作业疲劳度,促进作业安全。

为实现动作经济四项基本原则,我们可以从具体的动作改善原则二十项着手改善。

1、双手并用原则:两手同时开始及完成动作。

2、除休息时间外,两手不应同时空闲:不必要的动作会浪费操作时间,使动作效率下降,必须排除。而即使必要的动作,通过改变动作的顺序、重整操作环境等使其同时作业。

3、对称反向原则:两只手臂的动作应反向同时对称。非对称操作容易使人体产生心理上及生理上不平衡感,为克服此种不平衡就必须用身体的应力去反制,因而使我们容易身心疲劳。对称的动作方式,使操作者的身体部位产生平衡感,而减少了身体运用应力的机会,使工作者较轻松愉快而不容易疲劳。

4、降低等级原则:尽量用最低等级动作来工作。人体的手动作可以分为五个等级。等级越低的动作,用时越短且不易疲劳。为使工作有效,且不易疲劳,就要用低等级的动作来工作。换句话讲能动手指就不动手臂,能动手臂就不动身体。

5、利用物体“动量”:操作过程中尽量利用物体的动量和惯性,像使用手捶时应当尽可能利用手捶的惯性和动量重量时,就会越省力,所以利用物体惯性能节省体力提高效率。

6、避免突变原则:连续曲线运动较方向突变直线运动为佳动作过程中,如果突然改变方向或急剧停止肯定使动作节奏发生停顿,造成动作效率降低。所以,作业动作设计时要使动作路线尽量保持直线或圆滑曲线。

7、弹道式动作较轻快:弹道式运动是一个较快而且容易的运作方式,因其只运用了其中一组的肌肉动作方向。弹道式运动只有在初期,要开始动作的时候,可以加以控制,一旦运动出去之后就没有办法改变方向。

8、节奏轻松原则:动作宜轻松有节奏。动作也必须保持轻松的节奏,让作业者在不太需要判断的环境下进行作业,停下来进行判断的作业,实际上更容易令人疲乏。顺着动作的顺序,把材料和工具摆放在合适的位置,是保持动作节奏的关键。

9、固定位置原则:工具物料要放置在固定的地方。

10、适当放置原则:工具物料等按操作顺序排列并放在近处。

11、水平移动原则:物品的移动以水平移动最好物品的移动应尽量避免垂直向上的移动,这种较高等级的动作使人易生疲劳及工时的增加。另外较重的物品,用水平滚轴的方式进行水平移动。

12、重力喂料原则:利用重力喂料,越近越好。零件盒的底部设计成倾斜面使零件能以重力方式自动喂料到下一道工序而减少动作的距离和方式。如果零件太重不易自动喂料的时候也可采用震动送料的方式来达到目的。

13、适当的照明:不同工作的照明设计会有一定的区别,如物品检查岗位照明度要求就高些,各工作区域根据区域功能特性来选择适当的照明。适当的照明,是指:适合的光线强度;适当的颜色和反光度;正确的投射方向。

应用案例:穿针线时,加一张有色纸,产生背景,比较容易瞄准穿孔。

14、工作台/椅的高度应适当:舒适长时间站着或坐着工作,都会比随意交替更换坐立姿势更容易疲劳。所以工作台高度设计和坐椅设计最好能站能坐。工作椅高度和姿势可以自已调整,以满足舒适为原则。

15、尽量以足踏/夹具替代手的工作:工厂里大多数设备都是单手操作,没有充分发挥双手、双脚的作用,通过对设备进行简单的改造可以提升效率。

16、工具合并原则:尽可能将二种工具合并。工具合并后,第一可以消除找工具的时间浪费,第二切换工具的时间减少。生活当中就有很多例子:两用钉锤、双头板手、附橡皮之铅笔等。

17、工具物料预放在工作位置:是指将工装、夹具、物料等预先放置在适当的位置,使手在抓取后立即可移动到产品上去操作,而不要再去调整工装、夹具、物料的方向,减少调整及对准的时间以提高工作效率。

18、根据手负荷能力分配工作:前面的原则都是尽量用相对低等级的动作来工作。手指的动作就是最低等级的动作,但是左右手的十个手指其负荷能力是有差别的,所以在工作设计的时候必须考虑多利用负荷能力较强的手指来工作以发挥效果。

19、手柄接触面尽可能加大:用手来操作的部位,力量来源手掌和物体的接触面和摩擦力并传达到工具或机器。接触面积和摩擦系数越大,力量就越大。而且手掌的单位面积受力越小,可使操作较轻松愉快而且皮肤较不易受伤。这是大多数的工具的手柄或握把部分都设计成曲面的原因。

20、应尽可能少变更姿势:操作机器时,应使操作者尽可能在正常的工作区域操作,同时减少高等级的身体动作,比如,弯腰、转身、侧身、斜身等。各种操作按钮、操作杆设计在正确的位置上,可以达到减少疲劳、增加工作效率的目的。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。