从事精益生产管理的朋友应该都听过三现主义,生产中一切问题的解决要遵循三现主义,什么是三现主义呢?首先我们先了解下什么是现场,现场狭义的定义指的是制造产品或提供服务的地方,对制造工厂而言,现场就是生产车间、产出产品的地方,无论是公司新研发的技术应用,还是客户的需求满足,以及公司各种管理措施的执行,都是通过现场活动落地实现的,所以现场管理在工厂运营中举足轻重,其管理水平将直接影响Q(品质)、C(成本)、D(交付)。那三现主义是什么呢?三现就是指:现场、现物、现实。三现主义是一种精益管理理念,即管理者要深扎现场,亲眼确认现物,认真探究现实现状。

一、问题发生时,先去现场

多数管理者喜欢把办公室当作工作的场所,希望自己远离生产现场,通过一些信息化系统、报告或者会议来了解现场的状况。殊不知信息在传递的过程中就会有漏失,得到的信息也是二手的,现场是事件发生的地方,是信息的直接来源地。

现场日文称为“Gemba”,在日本和台湾企业常做一种管理方式叫“Gemba Walk”,即走动式管理,意思是让管理者走出办公室,去现场发现问题从而解决问题。日本企业对现场比较重视,其中代表是丰田,丰田认为现场是创造价值的场所,丰田人被教导必须热爱现场,坚信现场是公司内最重要的地方。大野耐一圈很多人都听说过,当大野耐一注意到某位主管脱离了现场,便会带他到工厂去,在地上画一个圈,要求他站在里面,观察现场寻找问题,大野耐一圈的核心理念也是强调现场的重要性。

二、检查现物,探究现实

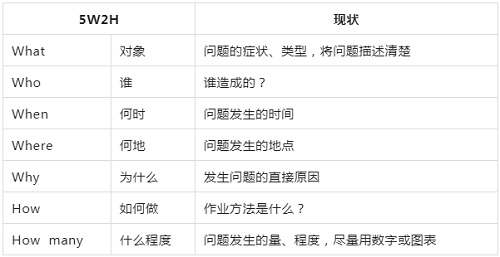

现物指有形的实体对象,可以是出故障的机器、不合格品、坏掉的工具、抱怨的员工等。管理是从认识问题开始,一旦认识清楚了,问题也就解决一半。当有问题或者异常发生时,管理人员应该到现场去检查现物,仔细观察现物,探究问题的现实。常使用的工具是5W2H:

三、当场采取暂行处置措施

很多问题要想找出真因并解决,需要分析、验证,需要一段时间,但问题发生了而不能及时解决,就会使得损失持续发生,为防止损失继续扩大化,往往需要采取过渡式的暂时处理措施。比如在某工厂的生产线上,热压机不动了,原来前道工序流下的产品及载具在流水线轨道与热压机的衔接处卡住了,此时操作员往后拉了一下载具,然后顺着流水线推进热压机。过了一会儿,又出现这种状况,操作员重复同样的动作,这种情况反复发生,作业员的处置措施治标不治本,对生产效率仍有影响,这就需要现场管理者必须拥有决心和自律,不应该止步于这个阶段,而应该继续前行,找出根本原因并采取行动,从根本上解决问题。

四、找出根本原因并行动

应用三现原则和常识,许多问题都可以迅速的解决掉,但是很多问题是重复发生的,问题背后的原因有一定的隐藏性,不能简单的头痛医头脚痛医脚。不能找出问题的根本原因,就不能从源头解决问题,从而使得管理者疲于奔命式地救火。要想找到根本原因,需要准备和计划,从多方面收集数据,并需要运用一些分析问题的工具,如5WHY法、鱼骨图等。

五、标准化

现场每天都会发生各种各样的问题,诸如产品不良、机器故障、产能不达标等,出现这些问题,我们可以通过上面讲的四步找出根本原因解决问题,如果我们仅仅止步于此,谁能确保以后不会因为同样的原因而再次发生问题呢?所以现场管理的第五个步骤就是确定解决问题的方式有效之后,要将新的工作程序标准化,并启动SDCA循环,从而确保新的标准能够维持和落地。

版权声明:本文为优制咨询原创文章,转载请注明出处。