优制顾问2017年在江西一家企业启动TPM项目时开展了对各部门的调研,在和生产部经理沟通过程中,生产部经理说到“虽然TPM是设备部门的事,但是我们生产部门一定会全力配合…”,之后和质量部、工艺部等部门负责人沟通过程中,发现相当一部分职员都有着相同或者相似的观点,这个观点就是认为TPM是设备部门的事,他们只是参与和配合的,再后来随着优制顾问在更多的企业推行TPM项目,发现这个错误的观点竟然不仅仅存在这一家江西的企业中而是普遍的存在于大部分企业中。存在这样错误的观点,是因为对TPM核心思想缺乏充分准确的认知,这种认知的偏差势必会影响TPM在企业的有效推行,因此企业在推行TPM之初非常有必要对TPM的起源及其核心思想进行充分的了解和明确。

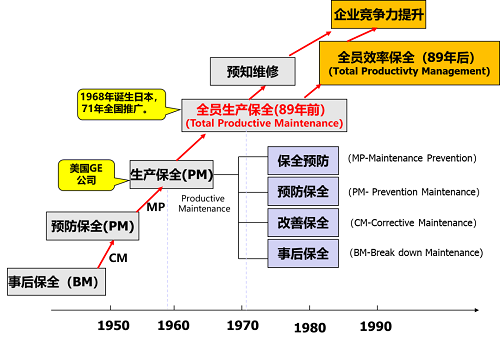

TPM的起源和沿革

事后保全(BM)阶段

在上个世纪50年代之前,全世界的企业包括美国和日本的企业对设备的管理主要是以事后保全(Break down Maintenance)为主,此阶段缺乏对设备故障的预防管理,更多的是在设备出现故障后进行紧急维修。此阶段的特点是设备故障没有预测和预防,临时性突发性的故障不断、订单的交付得不到保障、生产线的效率受到极大的损失、产品的质量也受到极大的影响。而为了使设备的突发性故障不影响后道工序的生产,生产线需要备更多的库存,这样当设备发生故障时可用库存来弥补,同时为了应对设备突发性的故障,生产线还需要配置更大的产能冗余,包括设备和人员的冗余,这就使得生产资源利用率低下…

我们都清楚知道事后保全方式的害处,然而在优制顾问实施项目的过程中发现国内大部分企业事实上还是处于事后保全的阶段,包括了那些认为自己已经有自主保全的企业,如下面一个例子。

优制顾问在广东顺德的一家企业进行调研时,生产负责人在带领优制顾问走现场的时候拿着现场设备旁的点检表给顾问看并说到“老师,我们企业已经推行了自主保全了,你看我们都建立了设备的日常点检表了,而且员工现在也是按要求每天对设备进行日常点检的。”然而,经过对现场的详细诊断,顾问却发现存在以下的问题:

虽然存在设备点检表,但是设备却不在其良好的状态,很多设备表面存在较为严重的积尘,几乎所有的设备都是带病运行的;

现场的操作员对设备点检表的效果并不认可,认为这不但起不到预防设备故障的效果,反而增加的员工的工作量,设备点检更多是一种负担;

员工不知道设备点检表是怎么来的,更没有参与到点检表的制定和完善过程中,甚至有员工反映,有一些设备都已经更新迭代了,但是还是沿用着以前的点检表;

生产现场设备突发性故障频发,设备部门最主要的工作就是维修设备;

…

如果你的企业和上面的案例相类似,那么你的企业本质上就是处于事后保全阶段。

预防保全(PM)阶段

上个世纪第二次世界大战前后,随着军工产品需求的爆炸性增长,为了降低设备突发性故障对生产的影响,美国企业提出了预防保全(Preventive Maintenance)的概念,预防保全主要是对机器设备进行一些简单的预防性维护,如定时上油、经常擦拭灰尘、更换螺丝螺母等。1951年,日本企业从美国引进了预防保全的观念。随着时代的发展,预防保全加入了新的想法,这个想法就是故障修理时,不只是为恢复原状而修理,而是通过维修对设备进行改良,从而使的设备更不易发生故障或更利于保养和修理,这就是改良保全(Corrective Maintenance)。后来更进一步,在引入新设备时,从设计阶段开始就考虑从设备设计角度使得设备更易于保养、更不易发生故障、更容易调整等,这就是保全预防(Maintenance Preventive)。

生产保全(PM)阶段

1960年前后,美国GE公司综合上述预防保全、改良保全、保全预防等概念,提出了一套系统的预防保全方案:生产保全(Productive Maintenance),这就是TPM的前身。

全员生产保全(TPM)阶段

1970年前后,日本电装公司在美国生产保全PM的基础上提出全员生产保全(Total Productive Maintenance),全员生产保全以生产部门为主要实施对象,同时包括设备规划部门、设备保养部门、制造部门等部门共同参加。

全员效率管理(TPM)阶段

1989年,在全员生产保全的基础上发展出更广泛的概念全员效率管理(Total Productivity Management),全员效率管理强调从高层管理到生产线第一线员工全体都参加,包括生产部门、开发、营业、管理等所有部门。本文章的TPM虽然沿用广泛使用的全员生产保全的定义,但是其内容包含了全员效率管理的内容。

TPM的核心思想

企业推行TPM不仅仅局限于设备性能的改善和设备故障率的降低,而是为了提升企业的生产力、革新企业经营、改善企业的体质、确保企业具备有力的竞争力。企业体质的改善包含三个方面:人的体质改善、设备的体质改善和企业的体质改善。

01、人的体质改善

TPM培养适应时代变化的人才,不断的提升人的能力,这里所指的人包含三类:生产一线的操作者、设备维护的保全者,还有设备设计和管理的技术及管理人员。

操作者的能力提升

阶段一:通过推行TPM使操作者自己具备处理小故障的能力。操作者要具备自主保全能力,通过自主保全可以预防设备的早期劣化,延长设备的使用寿命,并且在出现小故障时操作者可以自己处理,大大提高了作业效率。

阶段二:通过推行TPM使操作者自己具备处理安全、生产、品质小障碍的能力。在通过自主保全提高作业效率同时,培养操作者具有发现设备小缺陷的能力,发现安全、作业、品质的小障碍,这些小障碍作业者可以自己动手解决。

阶段三:通过推行TPM使操作者利用小组活动,进行主题改善的能力。在推行自主保全活动中提升了操作者发现问题的能力,培养了操作者的动手改善能力,构建了通过TPM小组形式的小集团活动。在TPM推行过程中让操作者掌握TPM常用工具如WHY-WHY分析法、PM分析法、QC方法等,以及问题改善方法如提案、主题改善活动等,利用掌握的工具及问题改善的方法推行焦点改善这大支柱,进行主题改善。这样就形成了从个人到TPM小组形式全面的改善循环,全员参与,全面的改善会极大的提升企业的改善力。

维修者和生产技术者全方位的能力提升

维修者要具备专业保全能力,随着设备自动化、信息化的发展,对设备的保全要求越来越高,不仅仅是故障的修复,更重要的是如何防止故障再发。这就要求提升维修者设备保全能力,同时还要培养其对设备不合理的改善能力。

在TPM推行中维修者不仅要改善设备点检中发现的问题,还要支援自主保全活动中操作者提出的设备不合理,因为只有这样才会更全面的对设备问题点进行改善。在改善不合理的同时,计划保全这个支柱里会组建以维修者为主的活动小组,活动小组学习掌握系统的设备管理和保全的方法和工具,同时通过掌握的工具去系统的分析故障发生的根本原因,制定和采取彻底的改善对策,防止故障的再次发生。

维修者在焦点改善这个支柱中针对设备的焦点问题,进行以小组为基础的主题活动,持续参与设备指标的提升和改进。所以推行TPM活动的企业,维修者不仅仅是修理设备故障,而是要参与设备的保全和管理,以及对设备关联的指标进行系统的改善活动,如此会大大提高维修者的综合能力。

对生产技术者,他们通过参与TPM活动去了解生产及设备运行中的不合理,思考如何对设备进行改良,设计出不用保全的趋于完善的设备,这在设备采购策略中也同样需要进行考虑。在整个TPM活动中会产生很多MP(Maintenance Preventive)提案,这些提案会被收集并应用到设备设计活动中,使企业的设备趋于完善,使设备更加适合企业的生产特性。

02、设备的体质改善

设备体质的改善体现在现有设备和新设备两个方面。不管是对于现有设备还是新设备,设备体质改善的基础都是保全技术的积累和人的能力提升。

对现有设备要做到故障减少,效率提升,同时要延长现有设备的寿命,把设备的价值发挥到极大化,就需要对设备不断的进行改善和改良,从而提高现有设备的运行效率,这些都是计划保全这个支柱需要开展的内容。

对新设备,在策划阶段就要考虑它的可靠性、保全性和效率性,所以要对现有设备的MP提案进行收集,并应用到新设备中去。对新投入现场的设备要快速调试以使之安定化,满足生产需要,这些是初期管理管理这个支柱需要开展的内容。

03、企业的体质改善

人和设备是生产两大最重要的基本要素,只有人和设备的稳定才会使生产、品质、安全处于安定的状态,TPM活动在此基础上持续地推进品质保全、事务效率和环境安全三大支柱。TPM始终以零故障、零不良、零灾害、零浪费为目标,通过 “我的设备我保养”提升设备综合效率,达成零故障;通过品质保全、环境安全两大支柱系统的推进达成零不良和零灾害。TPM活动践行三现(现场、现物、现实)、三即(即时、即应、 即行)和三彻(彻头、彻尾、彻底)的行动文化,以TPM小集团的活动方式带来企业经营全方位的改善和全面的变化,使企业保持持续改进和不断的革新,从而使企业在发展中能够很好的应对内外环境的变化,提升企业的生存力和竞争力。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。