近年来,在优制咨询老师的辅导过程中发现:越来越多的企业开始重视精益车间的流程在企业管理中起到的作用,也有越来越多的企业开展了精益车间的流程梳理和优化活动。然而优制也发现:很多企业在面对组织内众多的流程一筹莫展,不知道该从哪里开始下手,这是因为未能有效掌握流程梳理的系统方法。接下来,优制为大家阐述:进行流程梳理的四个阶段:

阶段一:精益车间的流程规划

通过精益车间的流程规划,识别和梳理出整个订单和计划管理过程中,需要实施的流程模块,最终输出需要建立或者完善的流程列表清单。

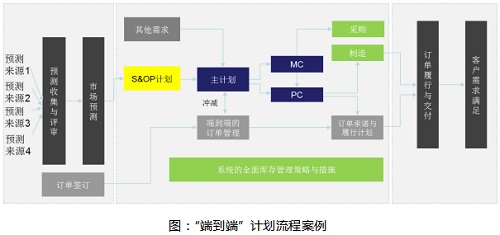

在进行精益车间流程规划的时候,首先需要遵循的原则就是:要站在“端到端”的角度进行流程规划。流程的“端到端”管理的目的在于:整体优化而不是局部优化;“端到端”指的是:从“获取客户需求”开始到“满足客户需求”结束。对于订单和计划流程,这个“端到端”指的是:从“接收客户订单”作为开始端,到“完成客户的订单交付”作为结束端。

当精益车间规划出端到端的所有流程模块后,需要对流程活动分成以下三类:

1-核心类流程:业务直接相关的流程,如计划管理流程中的生产计划制定、物料需求计划制定等;‘’

2-辅助类流程:为了是核心流程顺利开展而设立的流程活动,如设备计划保养;

3-控制类流程:监控核心类流程和辅助类流程的管理活动,如生产计划执行监控和反馈。

阶段二:精益车间的流程梳理和改善

在识别出精益车间的流程活动后,需要对流程进行梳理和改善,使得流程活动能够更好的支撑订单计划制定和实施的过程。精益车间的流程梳理和完善应遵循先外部后内的顺序,外部指的是流程活动与其他相关的流程活动之间的衔接关系,也就是不同信息活动之间的信息传递,这种信息传递称之为信息流,信息流完善的重点又在于一个流程活动的输入和输出信息流。内部指的是:流程活动开展本身的内容,包括流程活动开展应遵循的步骤、方法、责任等。

精益车间梳理信息流程可用到流程梳理工具——SIPOC,SIPOC从以下五个方面梳理流程及其输入和输出信息:

S:Suppliers/提供者,向流程输入信息的部门和人员

I:Input/输入,即输入到流程的信息

P:Process/过程,流程活动开展的步骤

O:Outputs/输出,流程的输出信息

C:Customers/接受者,接收流程信息的部门和人员

在梳理完成流程活动的外部关系后,就可以转入流程内部进行梳理和完善,流程内部梳理的目的在于使得流程活动开展的时候更加规范化和标准化,而且是有效的,因此需要从增值的角度对流程活动本身进行分析和优化,可以参考以下的表格对流程活动进行分析,找到改善点并进行优化。

增值的操作:能为流程增加价值的操作,也就是有利于流程目标和目的达成的操作,如订单管理中的对订单的分解和整合;

不增值的操作:流程目标和目的达成没有作用的操作,如以部门信息的审批;

检查:检查和确认的活动,如计划执行进度的检查

输送:信息移交和传输的活动,如生产计划的下发

耽搁:等待的活动,如等待审核和批准

存贮:保全归档相关的活动,如生产报表的归档

阶段三:建立精益车间流程执行的检查机制

“没有检查就没有执行力”,因此在对精益车间流程完成梳理和改善后,需要建立和完善流程执行的检查机制,通过流程执行的检查确保流程得到有效的实施。为了建立精益车间流程的检查机制,首先需要识别流程的关键控制点,通常可以通过以下两个方面识别流程的关键控制点:

一是质量的关键控制点,指的是:流程步骤中对流程结果和目标达成起到关键作用的步骤和活动;

二是时间的关键控制点,指的是:流程中对流程实施的时效性起到关键影响的步骤和活动。

精益车间在识别出流程的关键控制点后,对关键控制点明确检查的方法、检查的责任和检查的时机等检查相关要素,建立好流程的检查机制后即可启动流程的执行检查工作。

阶段四:精益车间流程的实施和持续改善

没有一个流程是完全完善的,因此不要期望设计出自认为是完善的流程后再去实施,而且,实施流程的外部因素也在不断的变化,因此,在事实流程过程中,精益车间需要建立定期的检讨和总结活动,也就是需要行程流程实施的PDCA闭环管理,通过定期的检讨和总结,发现问题并持续改善。

版权声明:本文为优制咨询精益咨询师原创文章,转载请注明出处。